气力输送作为一种高效、清洁的物料输送方式,广泛应用于化工、食品、制药、建材等诸多行业。面对市场上多样的系统类型,如何选择适合您特定工艺需求的系统呢?本文将从核心分类维度出发,为您梳理常见的气力输送系统类型及其适用场景,助您做出明智决策。

1 开放系统 vs. 封闭系统

开放系统是常用的形式,使用空气作为输送介质,物料最终排入大气环境(经过过滤)。其结构相对简单,投资和运行成本较低,适用于绝大多数无毒、不易燃爆的干燥粉粒状物料。系统末端需要高效的过滤装置来分离物料和废气。

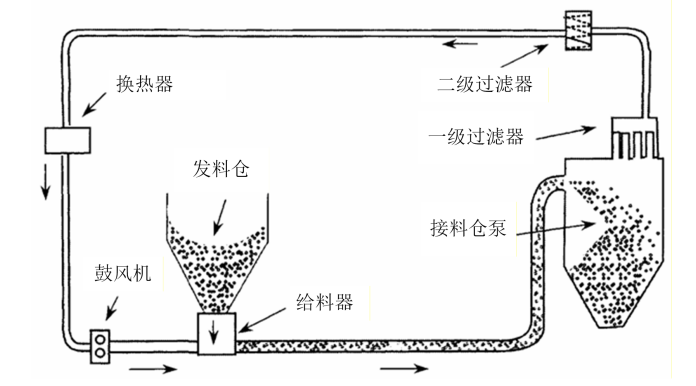

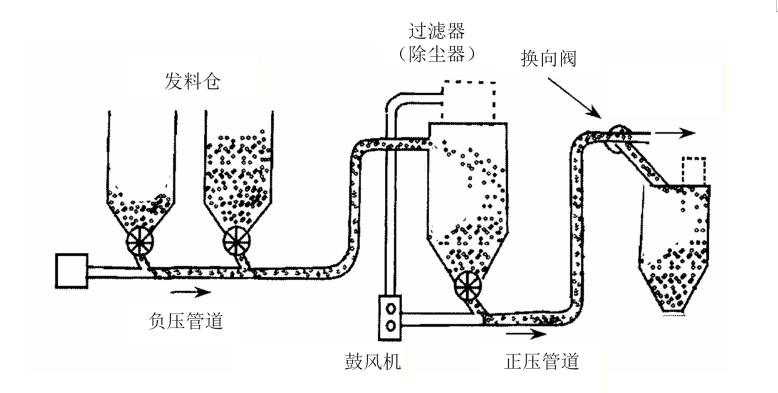

封闭系统是指在全密闭的回路中循环输送,使用惰性气体(如氮气)或特定气体作为输送介质。这种系统主要用于处理剧毒、放射性或极易燃爆的物料。其核心优势在于能严格控制输送环境,防止有害物质泄漏或爆炸风险,同时惰性气体可以循环使用,降低运行成本(尽管初始投资较高)。封闭气力输送系统的组成如图1所示。

图1 封闭气力输送系统示意图

在封闭系统中需要设定一个零压点,该点处的压力应接近大气压,并且在此处可以设置气体补充装置以满足输送气体的需求。如果将零压点设置在鼓风机之后,整个输送系统就可以全在真空环境下运行。如果将零压点设置在鼓风机之前,则该系统将作为一个正压系统运行。通常都会建议配备一个二级过滤器,因为容积式鼓风机非常容易受到灰尘的损害。这是为了防止过滤器单元中的某个部件出现故障而采取的预防措施。一般来说,气体在多次循环后温度会显著升高,所以在封闭式循环系统中,需要加入换热器,以防止温度异常升高。换热器安装在鼓风机的前面或后面均可,具体取决于所输送的物料。

2 正压系统 vs. 负压(真空)系统

正压系统:在输送管道入口端加压(高于大气压),将物料“吹送"或“压送"至目的地。这是应用广泛的系统类型之一。其优势在于:

①适合单点供料,长距离、多点卸料(通过换向阀轻松实现)。

②输送能力通常较大。

③适用于较高压力的输送需求(高压可达0.6 MPa或更高,特殊加压容器可达3 MPa以上)。

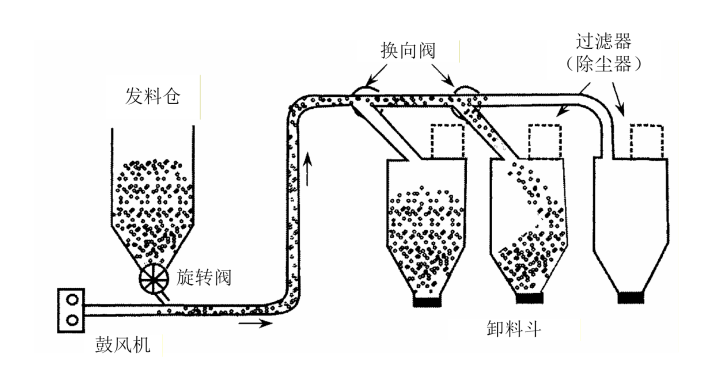

正压系统的关键挑战在于如何将物料有效送入带压管道,需要专门的供料装置(如旋转阀、文丘里管、压力发料仓泵等)。典型的低正压气力输送系统的组成如图2所示。

图2 正压气力输送系统示意图(低压)

通过使用换向阀,利用正压系统可以非常简便地将物料输送到多个接收点。虽然也可以将多点物料输送到一条共同的管道中,但必须谨慎操作,特别是在采用旋转阀输送的情况下,因为通过多个此类阀门的空气泄漏量相对于输送所需的总空气量而言可能会相当大。

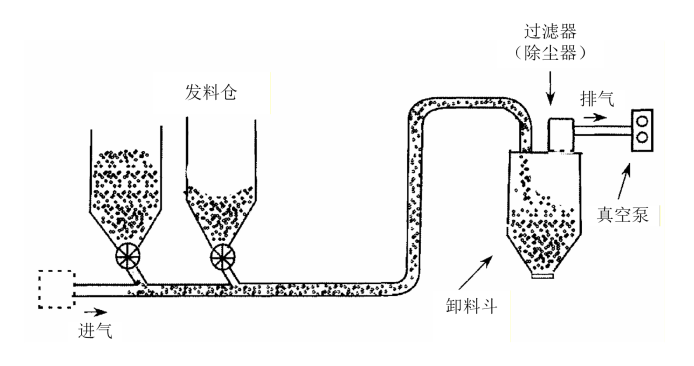

负压(真空)系统:在输送管道出口端抽真空(低于大气压),将物料“吸入"系统并输送至目的地。其特点包括:

①特别适合多点供料,单点收料的场景,例如从多个料仓收集物料到一个混合罐,或从开放料堆(如船舱、地面散料)吸取物料。

②供料点处于常压或负压,供料装置(如旋转阀、吸料枪)结构更简单,成本更低。

③系统内任何泄漏都是向内吸入空气,避免了粉粒体外泄,在处理有毒或易爆粉粒体时安全性更高,但在排气时需注意防止粉尘进入真空泵。

④由于输送空气的体积在系统末端处最大,末端过滤器的负荷较大,需要更大的过滤面积。

⑤长距离或高真空度输送时,需采取措施,避免末端速度过高。典型的负压气力输送系统及直接从开放式料堆吸料的真空输送系统的组成如图3所示。

图3(a) 负压气力输送系统示意图

图3(b) 开放式料堆真空输送系统示意图

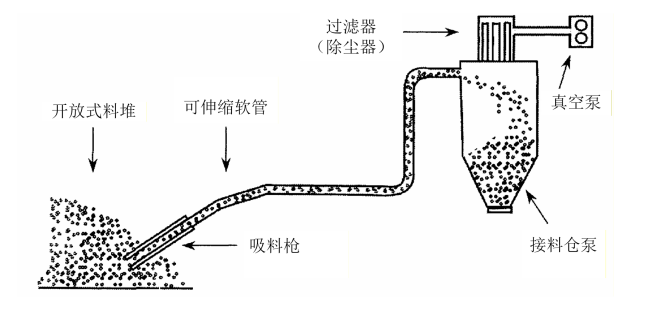

3 组合式系统

组合式系统将负压吸料和正压送料结合在一个回路中,通常共用一台风机。负压段负责从多个点或开放料堆吸取物料,收集到一个中间容器;正压段则负责将中间容器的物料加压输送到最终目的地。

组合式系统结合了负压系统多点取料和正压系统长距离/多点卸料的优点,适用于需要从分散点收集物料并集中输送到较远或分散目的地的场景。

需要注意的是,共用风机的功率需要在吸料和送料两部分之间分配,且两段管道的尺寸需根据不同的操作压力仔细设计。系统能力(距离和输送量)可能受到风机压力比的限制,并且同样需要两级过滤保护。典型的组合式气力输送系统组成示意图如图4所示。

图4 组合式气力输送系统示意图

4 双组合式系统

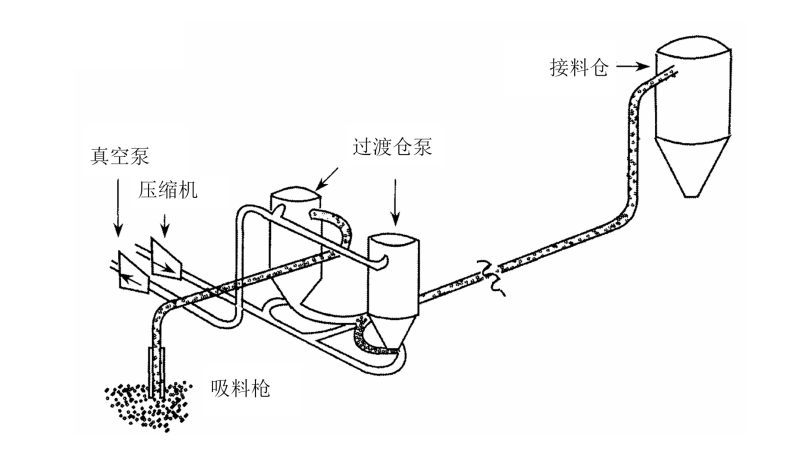

当组合式系统的能力(输送距离或输送量)无法满足要求时,可以采用双组合式系统方案。它本质上是独立的负压系统(负责吸料)和独立的正压系统(负责送料)通过中间容器连接。两台风机分别驱动吸料和送料。

这种配置提供了最大的灵活性。可以为吸料段选择优的真空设备(如高真空真空泵),为送料段选择优的加压设备(如高压压缩机)。吸料段距离短时,甚至可能实现全程密相输送。

典型的双组合式系统如图5所示,以大型船舶卸料为例,高真空系统以高效率从船舱吸料至岸上的过渡仓泵,高压正压系统再将物料输送至较远距离(如600米)外的仓泵。相应的,通常需要大管径或多管道来实现高输送量。

量。

图5 双组合式气力输送系统示意图

5 其他考量因素

除了上述主要分类,选择气力输送系统时还需考虑以下因素:

高压系统 vs. 低压系统: 输送压力影响输送能力和距离。高压(通常指>0.1MPa)系统能实现更远的输送距离或更高的输送量,但设备要求更高。超高压输送需配置加压接料仓泵。

常规系统 vs. 创新型系统:常规系统指物料直接吹送或吸入管道。创新型系统在喂料点或管道沿线对物料进行特殊处理(如充气、流化),以改善流动性或实现特定输送流型。

连续运行 vs. 批次运行:根据生产工艺要求选择连续供料还是批次供料。

稀相输送 vs. 密相输送:主要取决于物料特性(如颗粒粒径、密度、透气性、气体保留能力等)。几乎所有物料都能进行稀相输送(高速、低固气比)。密相输送(低速、高固气比)则对物料特性有要求,能显著降低磨损和颗粒破碎,但系统设计更复杂。

如何选择?关键步骤如下:

1. 明确物料特性,这是基础。了解物料的粒径分布、密度、湿度、流动性、磨损性、爆炸性、毒性、吸湿性、是否易碎等。这直接影响系统类型(开放/封闭)、输送流型(稀相/密相)、设备选材和安全性设计。

2. 确定工艺需求。例如输送量、输送距离和高度、起点和终点数量及位置(单点/多点供料?单点/多点卸料?)、是否需要连续运行、对物料破损率的要求、厂房空间限制等。

3. 评估环境与安全要求。例如物料是否有毒、易燃易爆?工作区域是否有防爆要求?环保排放要求如何?这决定了是选择开放系统(加强过滤和安全措施)还是必须使用封闭系统。

4. 预算考量,包括初始投资成本和长期运行成本(能耗、维护、耗材如滤袋、惰性气体消耗等)。通常,负压系统供料设备便宜但过滤成本高,正压系统供料设备多样且成本差异大,封闭系统和双组合式系统成本最高。

5. 咨询专业供应商,气力输送系统设计涉及多相流体力学、材料学等多学科,细节繁多。上海东庚设备工程技术有限公司作为一家经验丰富的气力输送设备供应商与工艺设计公司,可以基于您的具体物料和工艺参数进行详细设计和方案比选,从而确保系统长期稳定运行。

QQ:29852097

QQ:29852097 邮箱:yanshidong@dodgen.com

邮箱:yanshidong@dodgen.com 传真:

传真: 地址:上海

地址:上海

扫一扫 微信咨询

©2026 上海东庚设备工程技术有限公司 版权所有 备案号:沪ICP备17018514号-4 技术支持:化工仪器网 Sitemap.xml 总访问量:225360 管理登陆